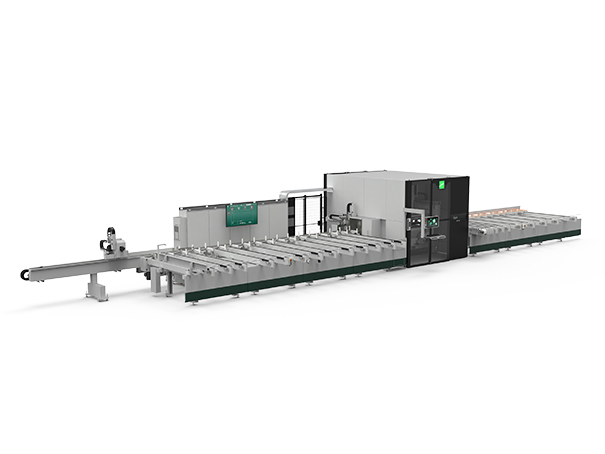

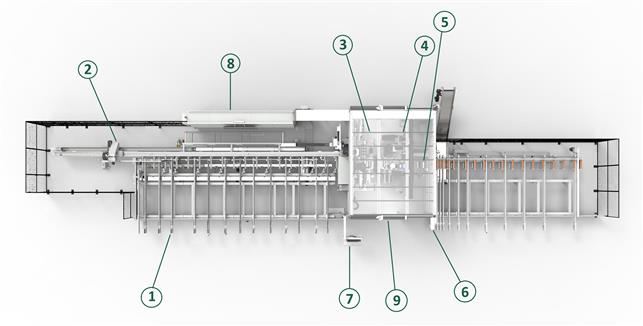

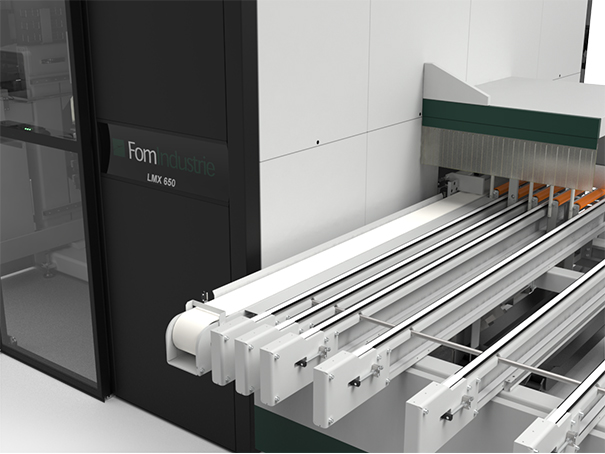

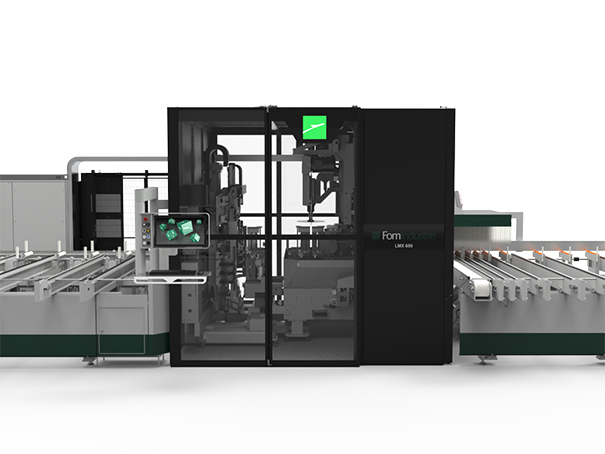

LMX – 650

Linha automatizada para alumínio. Produz componentes usinados e cortados no tamanho medido usando um centro de trabalho com vários mandris e uma máquina de corte com movimento controlado ao longo de 4 eixos.

Referência:

LMX-650

- Compartimento de carga

- Alimentador de barras con sistema de captação de perfis

- Unidade de usinagem multimandris com grampos motorizados

- X-Module para operações de corte e fresagem

- Esteira longitudinal sob o multimandril e unidade de corte

- Armazen de descarga com esteira transversal externa à carcaça

- (sem descrição)

- Planta de refrigeração do gabinete elétrico

- Gabinete à prova de som e dispositivos de segurança anti-intrusão com fechaduras elétricas

Especificações técnicas

- Detecção de presença de perfil através de fotocélulas

- Comprimento mínimo do perfil transportável: 1000 mm

- Comprimento máximo do perfil transportável: 7500 mm

- Largura de carga útil: 3000 mm

- Suporte intermediário para o compartimento de carga 7530

- Capacidade: 700 Kg

| Capacidade de carga |

|---|

| Distância padrão entre centros de pinos: 400 mm | Capacidade de carga | 6 barras | Largura máxima do perfil | 300 mm | |

| Distância mínima entre centros de pinos (opcional) | 300 mm | Capacidade de carga | 9 barras | Largura máxima do perfil | 220 mm |

Estrutura

Consistindo de uma viga de aço eletrossoldada projetada para garantir rigidez e estabilidade ao longo do tempo.

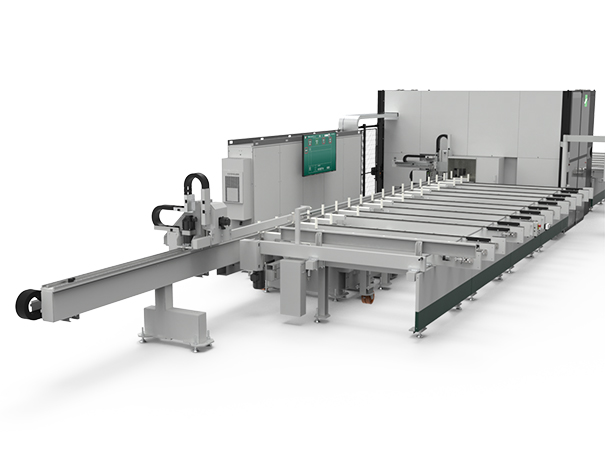

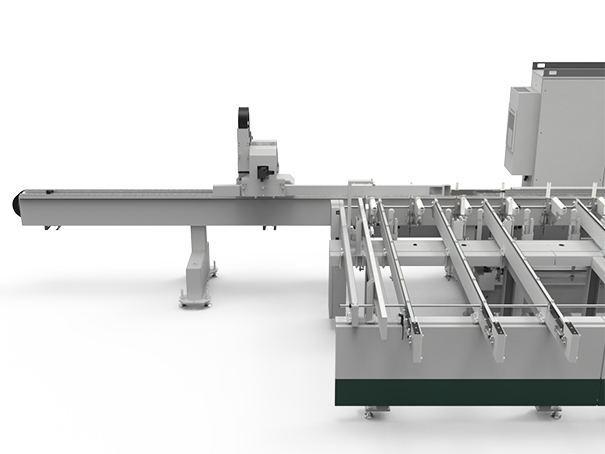

Carro

Fabricado em aço estrutural estabilizado e usinado. O carro tem dois eixos controlados adicionais (Y transversal e Z vertical) para permitir que os perfis de diferentes seções sejam capturados sem qualquer ação do operador.

Acionamento e movimento do eixo longitudinal

De alta qualidade, precisão, resistência e confiabilidade, sobre guias lineares com lâminas de esferas recirculantes e uma cremalheira com dentes helicoidais. Um servomotor sem escovas aciona o eixo X independente (longitudinal), ao longo do qual se move o carro com braço e garra rotativa. O servomotor usado permite tempos curtos de posicionamento de alta velocidade e retorno rápido. Um codificador é usado para detectar a posição do eixo.

Sistema de captação de perfis

Consiste de roletes horizontais e verticais em material plástico à prova de riscos, garantindo um ótimo movimento do perfil. A referência zero ao longo do eixo X é realizada por uma fotocélula. A garra rotativa padrão com posicionamento controlado automático permite uma adaptação rápida e precisa do dispositivo de captação de ângulo variável e intermediário (± 90°).

Especificações Técnicas

- Largura máxima permitida do perfil: 300 mm

- Altura máxima permitida do perfil: 300 mm

- Comprimento máximo do perfil manipulado: 7500 mm

- Peso máximo permitido do perfil: 15 Kg/m

- Peso da estrutura aprox. 3300 kg

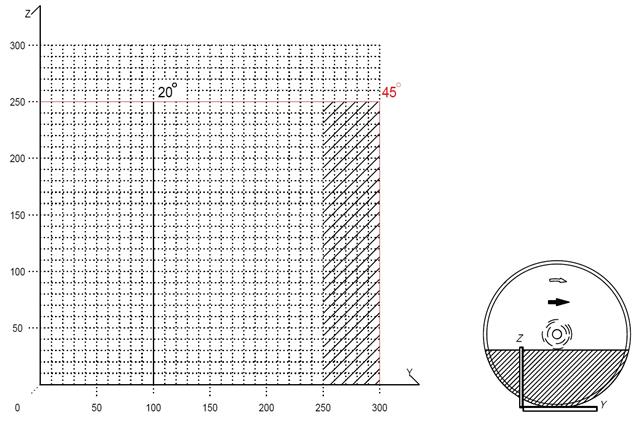

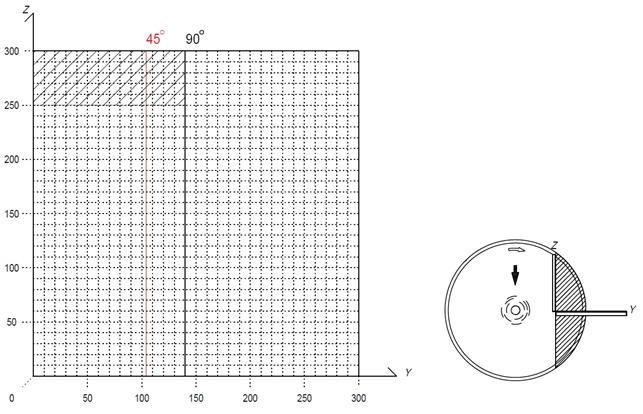

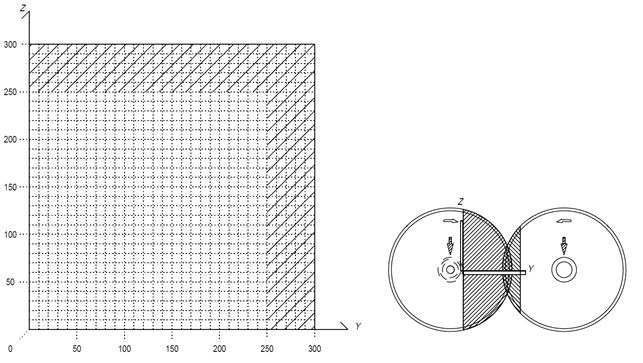

Permite que as operações de usinagem sejam realizadas em todos os quatro lados do perfil. Usinagem oblíqua opcional usando mandris de inclinação orientados pneumaticamente ou usinagem contínua usando eixos controlados.

Estrutura

Consiste de uma base em aço eletrossoldado e uma estrutura central que abriga os eletromandris. A solução adotada garante estabilidade, velocidade e precisão durante a usinagem, além de consideráveis vantagens de manutenção.

Movimento dos eixos

Os eixos independentes Z (vertical) e Y (transversal) são acionados por servomotores sem escova através de mandris esféricos recirculantes de alta precisão e uma porca guia de folga zero pré-carregada. Os servomotores digitais usados permitem tempos curtos de posicionamento de alta velocidade e retorno rápido.

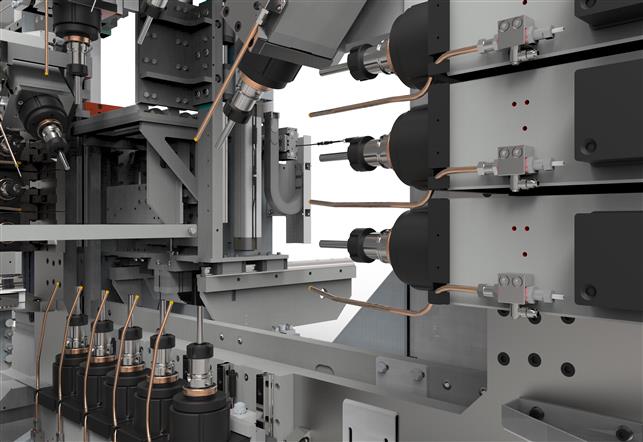

Eletromandris

Estes têm uma saída de 3,3 kW, uma velocidade controlada por inversor de até 18000 rpm e lubrificação de ferramenta por óleo puro por meio de um sistema de pulverização de alta pressão concentrada micro-drop (lubrificação mínima). Um acoplamento de ferramenta de troca rápida HSK-C40 é instalado como padrão. Eletromandris (4 kW) para corte de rosca estão disponíveis como extras opcionais. A máquina está configurada para acomodar até 18 eletromandris. Sua disposição no quadro central será projetada de acordo com as necessidades específicas do usuário. Eletromandris inclinados são opções disponíveis para operações de usinagem oblíquas, com rotação acionada pneumaticamente ou rotação controlada com posicionamento entre 0 e 50°.

Área de trabalho

São fornecidos dois conjuntos de morsas fluxo acima e fluxo abaixo dos eletromandris, ambas acionadas e controladas por motor, para o correto posicionamento e travamento pneumático dos perfis durante as fases de usinagem. As superfícies da morsa estão equipadas com ventiladores para remoção de cavacos.

Especificações técnicas

| Curso do eixo V (vertical) | 430 mm |

| Curso do eixo C (transversal) | 800 mm |

| Potência nominal do eletromandril | 3,3 kW em 18.000 rpm (opcional 4 kW em 17.000 rpm com conexão da ferramenta pinca ER 25) |

| Acoplamento de ferramenta: | HSK-C40 |

| Diâmetro máximo da ferramenta | 13 mm |

| Peso do multimandris (sem mandris) | 3300 kg |

Opções disponíveis

- Eletromandris de 4 kW/17.000 rpm para corte de roscas

- Eletromandris inclináveis, com acoplamento HSK-C40 para a versão de 3,3 kW e acoplamento ER25 para a versão de 4 kW

- Sensores para controle da integridade de ferramentas

- Suporte de perfil instável com movimentos controlados no eixo Y e Z

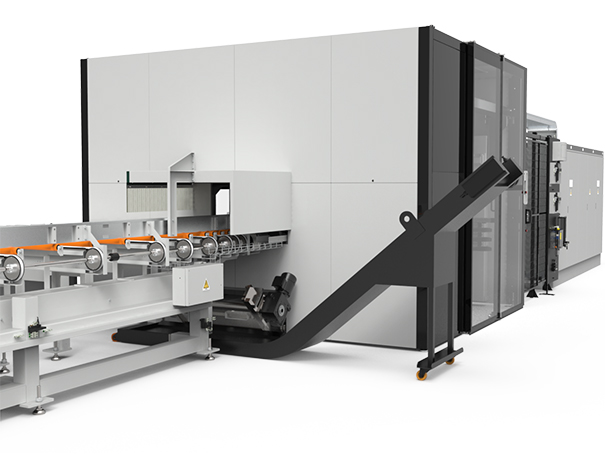

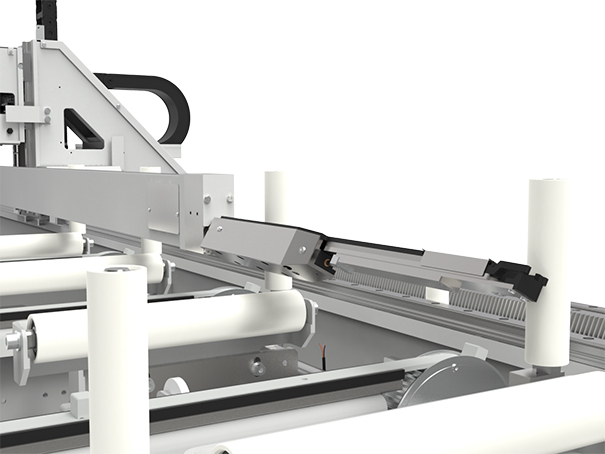

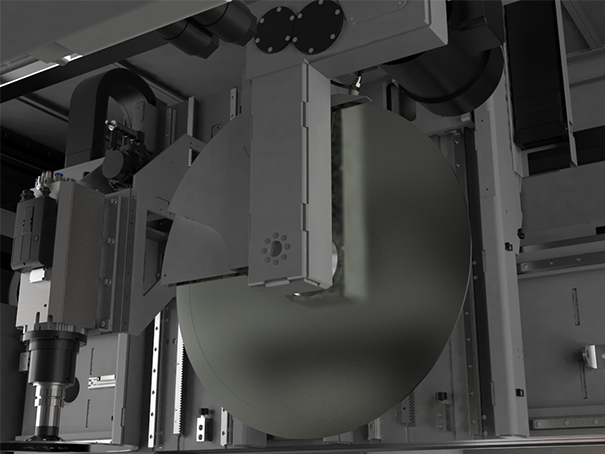

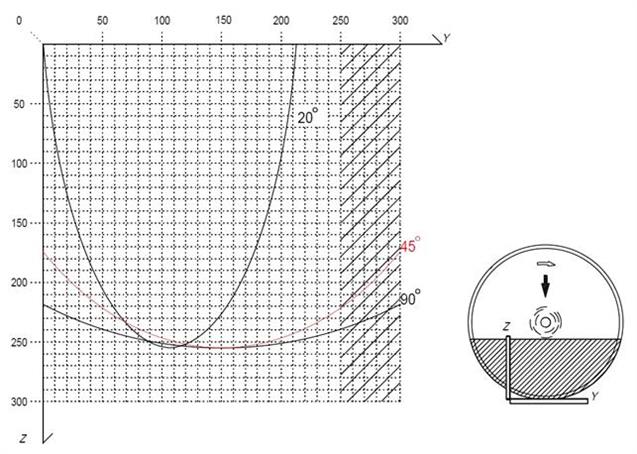

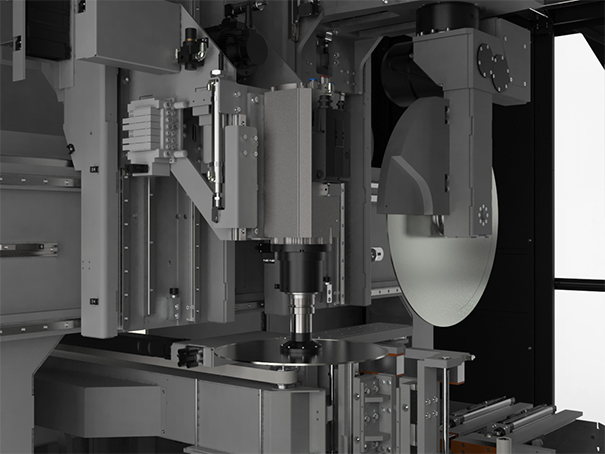

Corte para baixo com movimento controlado de 4 eixos (x, y, z e rotação A) e lâmina de 650 mm Ø. A unidade é composta do seguinte:

- Base da máquina em aço estabilizado eletrossoldado, dimensionado para garantir maior estabilidade e precisão durante a usinagem.

- Pórtico de movimento equipado com eixo duplo controlado. Eixo X acionado por motor sem escovas com redutor epicicloidal e cremalheira de precisão. Eixos Y e Z acionados por motores sem escovas com redutor epicicloidal.

- Cabeçote de corte com rotação infinita da lâmina de 360°

- Potência do motor da lâmina de 7,5 kW, com controle da velocidade da lâmina através de um inversor, acionamento transmitido para a lâmina por meio de uma correia dentada

- Superfícies de trabalho em material plástico à prova de arranhões com sistema de ventilação para remoção de cavacos

As superfícies de trabalho horizontais e verticais são fornecidas com:

- Unidade de morsa de avanço de entrada, unidade de morsa de avanço de saída.

- Cada unidade de morsa possui dispositivos de aperto horizontais e verticais.

- Ambas as morsas horizontais são equipadas com posicionamento controlado ao longo do eixo Z.

- A unidade de morsa de avanço de saída é equipada com posicionamento controlado ao longo do eixo X.

O avanço de saída possui uma garra motorizada e controlada para extração da peça.

Especificações técnicas:

- Lâmina de serra de carboneto de tungstênio Ø 650, espessura de 5 mm

- Motor da lâmina de 7,5 kW, velocidade da lâmina controlada por um inversor

- Configurado para a extração forçada de cavacos

- Lubrificação mínima com óleo puro

- Correia transversal para a remoção de cavacos e limalhas

- Motor/lâmina acionados por correia dentada

- Peso: 3700 kg

![]()

Conteúdo do acordeão

Conteúdo do acordeão

Opções XMU:

Compartimento de 3 locais LD

Consiste de uma mesa de roletes com roletes rebaixáveis para permitir que as peças acabadas sejam rapidamente extraídas e armazenadas em esteiras motorizadas e depois transportadas para o operador. Módulos de descarga também estão presentes (o número varia de acordo com a versão) em que uma esteira funciona com um transportador moldado que fornece uma base firme para as peças não carregadas. O número de suportes pode ser aumentado e a distância entre eles varia para personalizar o compartimento de descarga. O avanço e a fase da esteira simultâneos são garantidos por um eixo motor conformado que transmite o movimento simultaneamente a todas as esteiras. O compartimento tem 3 configurações (2030, 4030, 6030) para a descarga de barras de comprimentos de até 3000, 5000 e 7000, respectivamente.

Especificações técnicas:

- Comprimento mínimo da barra de descarga: 40 mm

- Comprimento mínimo opcional: para comprimentos inferiores a 40 mm sujeitos a verificação técnica

- Comprimento máximo da barra de descarga: 2500 mm, 4500 mm ou 7000 mm, de acordo com a versão

- Profundidade útil de armazenamento: 2500

- Perfil de detecção de presença: por fotocélula

- Unidade de armazenamento completa: por fotocélula

- Dispositivo de segurança antiqueda de perfil: por micro segurança

Esteira transversal de descarga externa à carcaça

Posicionado fluxo abaixo da máquina de corte e fluxo acima do compartimento de descarga, permite que peças cortadas de comprimento entre 40 e 250 mm sejam descarregadas.

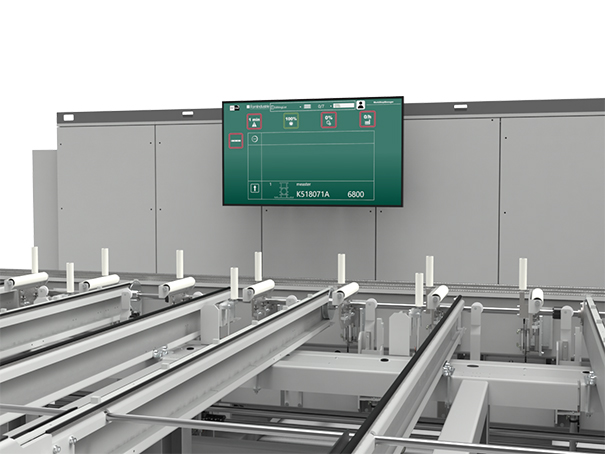

Anexado à cabine de proteção e usado para executar comandos e rodar programas.

Display claramente visível das diferentes posições de usinagem.

Especificações técnicas

Display LED retroiluminado de 22”

PC composto por:

- Disco rígido de estado sólido

- 2 interfaces de rede

- Portas USB

- 3 anos de garantia internacional ”on site” para o PC comercial

Com os seguintes aplicativos instalados:

- Linha FST

Características do software:

- Listas de corte e usinagem inseridas por meio de uma interface de operador

- Otimização de corte com controle de reversibilidade e simetria

- Reotimização na linha com exclusão de peças danificadas

- Reutilização de cortes

- Arquivo gráfico de perfil

- Arquivo macro tridimensional (ou criação e gerenciamento de macro)

- Importação e exportação de dados a partir de arquivos txt, MS™ Excel, ODBC, XML

- Exibição do perfil e operações de usinagem em um ambiente CAD 3D

- Simulação das operações de usinagem

- Display dos recursos técnicos de peças e ferramentas

- Interface gráfica do usuário

- Importação de geometrias no formato DXF

Esteira transversal para a remoção de cavacos e limalhas

SUPORTES PARA PERFIS INSTÁVEIS E UNIDADES DE TOMBAMENTO

Para perfis de usinagem com geometrias complexas e variáveis, o alimentador de barras pode ser equipado com um sistema de eixo controlado para o tombamento automático de perfil e suporte.

DISPLAY LCD de 55”

Localizado na zona de carregamento para a exibição de programas e as barras a serem carregadas

Impressora de etiquetas manual

Extremamente rápido, gerencia vários formatos de código de barras. A impressora deve estar posicionada na extremidade de descarga do perfil para aplicação manual das etiquetas.

Opções Disponíveis

Kit de fita que permite usar papel termográfico ou papel normal.

Podem ser utilizados diferentes formatos de etiquetas e idiomas orientais.

XLAB Impressora de etiquetas automática

Muito rápida, com controle automático da presença de etiqueta no cabeçote de impressão. Podem ser manipulados diferentes formatos de códigos de barras. A impressora, que deve ser posicionada na entrada da área de usinagem, aplica automaticamente a etiqueta ao perfil, com a opção de selecionar dois lados do perfil de acordo com o plano mais adequado.

Unidade de filtro de névoa de óleo

Extrator de poeira

A máquina de corte pode ser conectada na parte traseira a uma unidade de sucção que remove os cavacos por meio de um tubo com diâmetro de 80 mm. Está disponível um kit para limpar a oficina e as áreas ao redor das máquinas operacionais.

EXTRATOR DE FUMAÇA (50 Hz)

Posicionado acima da carcaça à prova de som da máquina operadora, permite a extração de todos os gases gerados durante o corte de perfil e das operações de usinagem.

A planta é fornecida com a marcação CE de acordo com os requisitos da Diretiva 2006/42/CE (Diretiva de Máquinas). O projeto e a construção estão em conformidade com as normas de segurança atualmente em vigor na União Europeia e nos principais países industrializados (EUA, Canadá, etc.). Em particular, para a União Europeia, a instalação atende os seguintes requisitos legais: Diretiva 2006/42/CE (Diretiva de Máquinas), Diretiva 2006/95/CE (LVD) e Diretiva 2004/108/CE (EMC). A planta também está equipada com dispositivos de segurança de acordo com os padrões do produto e aqueles que regem a saúde e a segurança no trabalho:

- Protetor de perímetro com travas elétricas para permitir acesso às áreas de usinagem

- Cercado com portões eletricamente bloqueados protegendo a parte traseira e os lados da cabine

- Alta visibilidade da área de usinagem

| O sistema elétrico foi projetado em conformidade com as disposições contidas nas diretivas da União Europeia 2006/95/CE (LVD), 2004/108/CE (EMC) e em conformidade com as normas aplicáveis que regem a segurança de sistemas elétricos (EN 60204-1, EN 61000-6-2 e EN 61000-6-4). Foi dedicado cuidado especial ao fornecimento de cabos de emergência e ao sistema para ativá-los e reiniciá-los. Se ocorrer alguma falha, o operador é alertado por sinais luminosos e mensagens no monitor. Em caso de falhas ou quebras, os dispositivos de proteção dentro do painel são projetados para evitar ferimentos pessoais e/ou danos materiais ao próprio centro de usinagem. … |

No caso em que a interação entre a planta e o ambiente em que está instalada afeta negativamente as condições acima, uma solução global deve ser acordada com o comprador visando tornar o local adequado e seguro para a instalação da planta. |

Equipado com filtros para proteção contra distúrbios de emissão e recepção (EMQ) e com sistema de ar condicionado para o resfriamento dos componentes elétricos/eletrônicos. Apresenta grau de proteção IP 54 contra poeira e líquidos.

Conexão elétrica

Tensão da fonte de alimentação: 400 V trifásica + terra com neutro (50 Hz) em um sistema tipo TT para conexão com o gabinete elétrico.

A fonte de alimentação trifásica deve ter o centro estrela conectado ao terra (diagrama TT, TN-C, TN-S). Caso contrário, o cliente deve instalar um transformador de isolação estrela/estrela com o centro estrela conectado ao terra no sentido fluxo acima do gabinete elétrico.

Ao instalar a máquina, certifique-se de que a linha da fonte de alimentação seja de boa qualidade e confiável, protegida por um comutador de linha automático e conectada a um bom sistema de aterramento.

O cabo da fonte de alimentação de 400 V deve ser protegido contra sobrecarga e curto-circuito usando um comutador termomagnético adequado. A proteção contra contatos indiretos deve ser feita por meio de um comutador diferencial com uma corrente nominal diferencial Id ≥ 0,5 A.

A tensão monofásica de 230 V para a conexão ao PC está dentro do gabinete elétrico, protegida por um comutador diferencial com corrente nominal diferencial Id = 0,03 A. Uma fonte de alimentação ininterrupta (UPS) externa pode ser conectada ao comutador do gabinete principal para uso pelo PC.

Condições de funcionamento

Iluminação: mín. 300 lux. Verifique também se o local em que a unidade será instalada não tem zonas sombreadas e se não há luzes excessivamente brilhantes ou efeitos estroboscópicos (reflexos-reverb).

Acessórios padrões

- Layout de instalação da planta

- Pacote contendo chaves de serviço, âncoras de piso e uma mangueira espiral para o conexão de ar comprimido

- Manual de manutenção de uso da planta, incluindo uma lista das peças de reposição recomendadas

- Manual de manutenção de uso das principais máquinas da linha (máquina de corte, multimandril, extrator)

- Manual de instruções do software

- CD de instalação do software

- Compact flash (cartão de memória) contendo um backup do controle numérico, software e principais componentes eletrônicos

- Manual com vista explodida das peças de reposição para facilitar a identificação das peças necessárias

- Manual do usuário para os principais dispositivos eletrônicos (acionadores, inversores, impressora)

Assistência Remota

A planta está totalmente configurada para o serviço de assistência remota. O cliente deve possuir acesso à Internet a partir do PC no painel de comando.