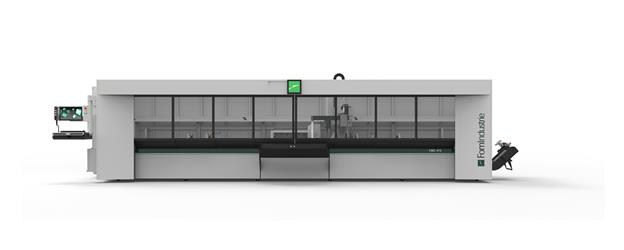

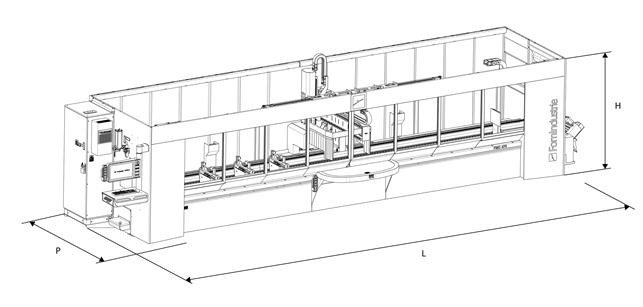

FMC 440 – FMC 470

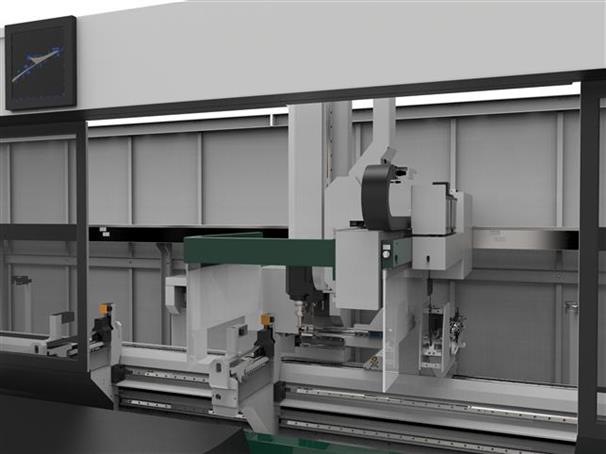

Os centros de usinagem de 4 eixos interpolados FMC440/FMC470 foram projetados para realizar operações de furação e fresamento em perfis de alumínio ou aço. As funções de usinagem de peças múltipla e usinagem pendular ou usinagem multiparte e pendular, podem ser ativadas (opcional) com a possibilidade de escolher entre varias configurações de morsas e batentes.

Referência:

FMC 470

| Fonte de alimentação | Potência total instalada | Consumo de ar para o ciclo de trabalho | Pressão de trabalho |

| 3F – 400 VCA – 50 Hz | 16,6 kW | 140 NL/ciclo | 7 bar |

| Eixo Z | Curso vertical | mm | 775 |

| Eixo C | Rotação de eletromandril | -10°/+ 370° | |

| Eixo D | Rotação de eletromandril | -10°/+ 190° |

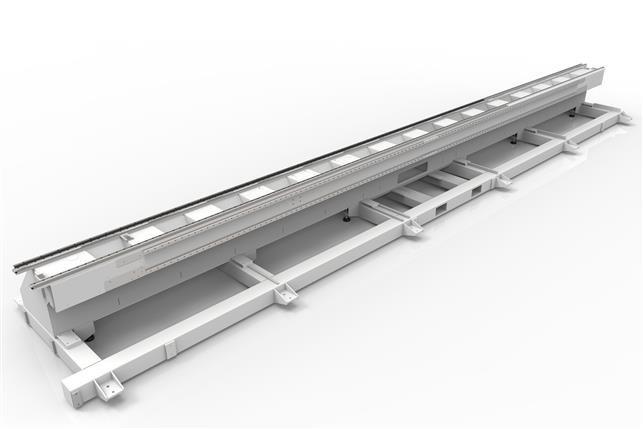

Estrutura – PATENTE FOM

Consiste em uma base e um montante vertical dimensionado para garantir boa estabilidade e precisão durante o processamento. A estrutura patenteada da base minimiza o depósito dos cavacos das usinagens. A correia para evacuação dos cavacos pode ser instalada opcionalmente dentro do basamento.

Movimento dos eixos

Os eixos independentes são controlados por servomotores ”brushless” por meio de:

- Pinhão com dentes e cremalheira helicoidais para o eixo X (longitudinal) e o eixo Y (transversal)

- Parafuso de esfera de alta precisão e porca esférica pré-carregada para o eixo Z (vertical)

Sistemas de encoder absoluto aplicados a todos os eixos tornam o zeramento (homing) no início da máquina supérfluo.

Sistema de lubrificação centralizada

Um sistema envia automaticamente o lubrificante para os elementos deslizantes e de movimento em intervalos predefinidos sem parar a máquina. As peças lubrificadas especificamente são:

Eixo X: 4 corrediças das guias lineares e a cremalheira. Eixo Y: 4 corrediças das guias lineares e a cremalheira. Eixo Z: 4 corrediças das guias lineares e parafuso de esferas do mandril.

Uma mensagem exibida no monitor informa ao operador assim que for atingido o nível mínimo de lubrificante no tanque.

Cabeça de usinagem

Permite usinar nas 3 faces e as pontas do perfil, com a ajuda de agregados angulares nas quais se pode montar discos ou fresas. O eixo basculante consiste de uma junta rotativa de alta precisão e rigidez controlada por uma transmissão de engrenagem com folga zero e motorização Brushless.

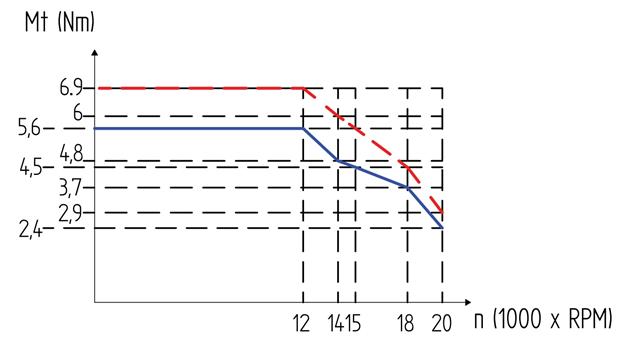

Eletromandril

O eletro mandril de 7 kW de potência e 20.000 Rpm de rotação, esfriado a líquido, oferece potência e confiabilidade em qualquer condição de trabalho.Para operações de usinagem particularmente pesadas, é disponível opcional, um mandril com 11 KW de potência e 24.000 Rpm de velocidade.

Disponível opcional:

Modulo Software para rosqueamento rígido

Lubrificação de ferramentas

É realizado com um pulverizador de sobrepressão (lubrificação mínima). O lubrificante utilizado é óleo puro ou, opcionalmente com um tanque dedicado para lubrificação/refrigeração nebulizada.

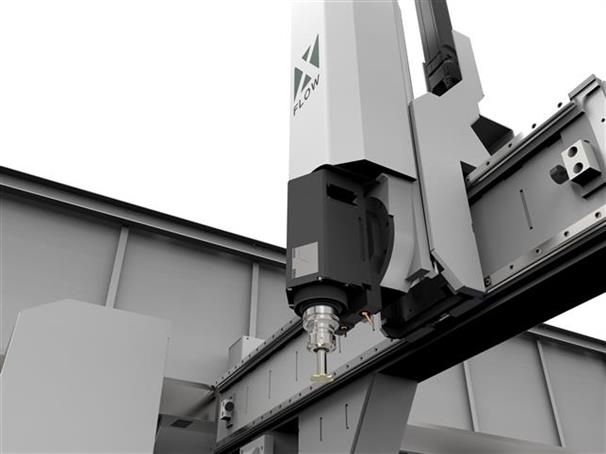

X-FLOW – PATENTE FOM

Permite a regulação e otimização automática da direção do fluxo de lubrificação nas trocas das ferramentas ou dos agregados de usinagem sem intervenção manual do operador.

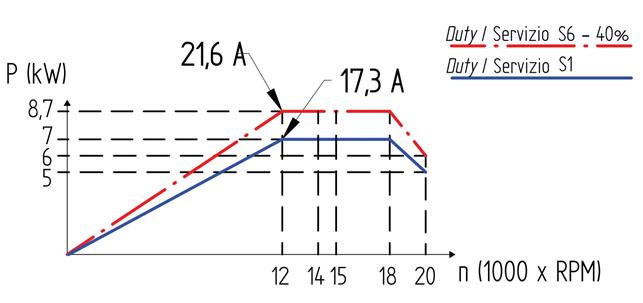

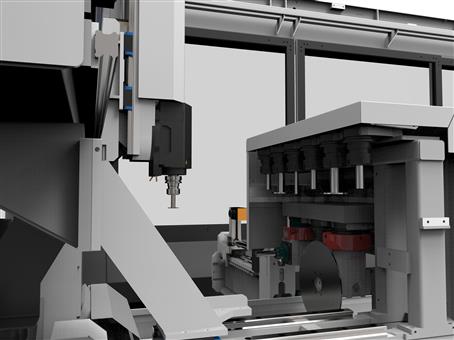

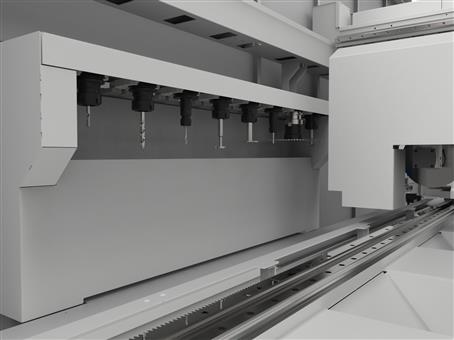

Compartimento de ferramentas

O Armazém de ferramentas é posicionado no carro movel (Fig. 1) para reduzir os tempos de trocas. Tem 9 posições que permitem acomodar até dois agregados angulares. No Armazem de ferramentas, o dispositivo para verificar a integridade e medir o comprimento da ferramenta pode ser montado ( Opcional)para garantir uma usinagem precisa. Caso precisar de mais ferramenta a troca automática, é possível instalar (opcional Fig. 2) um armazém adicional de 8 posições, fixado na estrutura de base da maquina, chegando assim a ter 16 ferramentas a disposição.

FIG. 1

FIG. 2

Organização da área de trabalho

Morsas

Em fundição de alumínio; correm ao longo do eixo X através de guias lineais. Guias lineais também asseguram o fechamento das maxilas de ferro fundido. As dimensões reduzidas limitam a necessidade de reposicionar as morsas e asseguram uma fixação rígida muito próxima da usinagem. Cada morsa possui um rolo central para facilitar o carregamento dos perfis e evitar o depósito de cavacos. O posicionamento automático (através do cabeçote móvel de usinagem) é incluído de serie. O posicionamento independente motorizado das morsas, com eixo CN pode ser fornecido como Opcional. A posição da morsa e da tampa são rapidamente ajustáveis sem o uso de ferramentas. A morsa é ajustável para as posições predefinidas, enquanto a tampa é ajustável a todas as posições para garantir o aperto ideal em todas as condições de trabalho.

Batentes

Um batente a levantamento pneumático é fornecido de serie no lado esquerdo, para posicionamento do perfil em ponto zero. Opcional é possível montar um segundo batente pneumático no lado direto. O batente direto é necessário para trabalhar perfis mais cumpridos do eixo X útil da maquina. Neste caso a usinagem será em duas etapas. Dois batentes CNC também estão disponíveis opcionalmente, para usinar em multi peças e dividir a área de trabalho conforme as exigências do cliente.

Medição do comprimento do perfil

É realizada com uma paleta, colocada no carro móvel do eixo X. Após a medição, as cotas de usinagem são atualizadas automaticamente.

Configurações da área de trabalho

Em relação ao número de morsas e batedeiras selecionadas, é possível trabalhar das seguintes formas:

- Mono ilha uma peça / Mono ilha duas peças

- Ilha dupla, pendular, 2 peças / Ilha dupla, pendular, de 4 peças (FMC 440)

- Ilha dupla, pendular, 2 peças / Ilha dupla, pendular, de 5 peças (FMC 470)

Dispositivos de proteção e segurança

O centro de usinagem CNC possui o símbolo CE em conformidade com o conteúdo da Diretiva 2006/42/CE (Diretiva de Máquina). O projeto e a construção do centro de usinagem estão em conformidade com as normas de segurança em vigor na União Europeia e nos principais países industrializados (EUA, Canadá, etc.). Em particular, para o mercado da União Europeia, são cumpridas as seguintes disposições legais: a Diretiva 2006/42/CE (Diretiva de Máquina), a Diretiva 2006/95/CE (LVD) e a Diretiva 2004/108/CE (EMC). O centro de usinagem também está equipado com dispositivos de segurança especiais projetados para atender aos padrões relevantes do produto e aos regulamentos sobre saúde e segurança no local de trabalho:

Envasamento perimetral da máquina com portas móveis intertravadas com fechamento central que garante máxima accessibilidade e visibilidade durante o processamento e manutenção. Display luminoso (Logo Fom Industrie) integrado que indica através das diferentes colorações o status das operações de usinagem. Módulo de segurança do ''eixo parado'' que permite que as portas sejam abertas em condições seguras. Safety PLC. Faixas protetoras no montante que abriga o eletro mandril (somente para centro de usinagem CNC com modo de operação ''usinagem pendular'') Banco de proteção frontal para garantir a distância de segurança entre o operador e o montante (somente para o centro de usinagem com o modo de operação ''usinagem pendular'').

O sistema elétrico foi projetado em conformidade com as disposições contidas nas diretivas da União Europeia 2006/95/CE (LVD), 2004/108/CE (EMC) e em conformidade com as normas aplicáveis que regem a segurança de sistemas elétricos (EN 60204-1, EN 61000-6-2 e EN 61000-6-4). Foi dedicado cuidado especial ao fornecimento de cabos de emergência e ao sistema para ativá-los e reiniciá-los. Se ocorrer alguma falha, o operador é alertado por sinais luminosos e mensagens no monitor. Em caso de falhas ou quebras, os dispositivos de proteção dentro do painel são projetados para evitar ferimentos pessoais e/ou danos materiais ao próprio centro de usinagem.

Se, por qualquer motivo, a interação entre o centro de usinagem CNC e o ambiente em que está instalado infringir quaisquer das condições acima mencionadas, será essencial acordar com o comprador uma solução abrangente para alcançar as condições de segurança necessárias para que o comprador possa tornar a área designada para a instalação do centro de usinagem adequada e segura.

Painel de comando móvel

Engatado à cabine de proteção para a execução dos comandos e programas. Tela de 21,5”

Botoneira de comando para controle a distancia

De serie, ergonômica, permite controlar a máquina durante o processamento de qualquer posição.

PC composto por:

- Disco solido SSD 128 GB

- Interface de red RJ45 Gigabit

- Memoria RAM 8 GB

- Sistema operacional Windows 10

- Portas USB

- 3 anos de garantia internacional ”on site”

Interface gráfica baseada no sistema operacional Windows para planejar as operações de usinagem e as peças que geram automaticamente o programa CNC que pode ser executado pelo centro de usinagem.

- Exibição do perfil e operações de usinagem em um ambiente CAD 3D

- Display que visualiza a secção do perfil em formato DXF

- Visualização em 3D do arquivo das ferramentas

- Otimizações das usinagem

- Exibição dinâmica das operações de usinagem

- Display gráfico da área de trabalho

- Gerenciamento simplificado da sequência do processo de usinagem

- Display dos recursos técnicos de peças e ferramentas

- Interface gráfica do usuário

- Gerenciamento de usinagem paramétrica

- Criação de operações de usinagem repetidas

- Cálculo automático da medida correta de posicionamento das morsas

- Gerenciamento de listas de usinagem

- Interface gráfica para gerenciamento do controle numérico

- Modulo para roscamento rígido e interpolado (opcional)

- Gerenciamento de fluxo de perfuração (opcional)

- Módulo para a inserção de geometrias “definidas pelo usuário” importando a forma da usinagem dos arquivos em formato DXF para o FST CAM 4 (opcional)

- Leitor de código de barras sem fio + software de importação para dados de acordo com o protocolo FOM (opcional)

Usada para verificar os dados da máquina, os programas do usuário, os sinais de entrada/saída e as variáveis do sistema em tempo real, fornecendo uma solução rápida para resolver problemas e ter uma redução drástica no tempo de parada da máquina. Graças à assistência remota também é possível instalar versões de software atualizadas. O centro de usinagem está ativado para este tipo de serviço. A duração do serviço é limitada ao período de garantia do centro de usinagem.

Os dispositivos a seguir são fornecidos com o centro de usinagem:

- Dispositivo de travamento do portaferramentas para inserção/remoção de ferramentas

- Conjunto de chaves

A FOM INDUSTRIE não apenas oferece aos seus Clientes uma máquina ferramenta, mas também um sistema produtivo “turnkey” para resolver todos os problemas envolvidos na produção. A experiência da empresa está à disposição do cliente para otimizar a relação entre o desempenho do centro de usinagem e os requisitos tecnológicos de usinagem, o serviço conta com:

- Um sistema CAD-CAM para criar um projeto que fornece design de peças, criação automática do programa e simulação das operações de usinagem

- Um grande arquivo de projetos criados para empresas que atuam em importantes setores industriais (automotivo, ferroviário, naval, moveleiro, transporte, aeronáutico, têxtil)

- Contatos facilitados com os mais importantes e qualificados fornecedores de ferramentas e equipamentos

Cada centro de usinagem é fornecido com uma cópia impressa da seguinte documentação: Manual de usuário e manutenção, completo com diagramas elétricos e pneumáticos; Manual do usuário da unidade de controle. Os manuais estão disponíveis em português.

- Electromandril 7 kW, 20.000 RPM (HSK-F63) com refrigeração líquida

- Armazém porta ferramentas de 9 posições na parte dianteira (HSK-F63)

- N° 2 pares de pneumáticas com posicionamento automático através do montante móvel

- Batente fixo pneumático retrátil a esquerda

- Lubrificação mínima com óleo puro

- Tanque recolhedor de cavacos e retalhos na base

- Carenagem perimetral com portas retráteis frontais com abertura automática

- X-FLOW (orientação automática dos bicos de lubrificação)

- Lubrificação automática dos calços nas guias lineares e das porcas nos parafusos de esferas

- Equipamento de controle: POWER-D

- Painel de comando móvel

- Tela 21.5”

- Licença para usar o programa FST CAM 4

- Curso de treinamento FST CAM 4 (dependências da FOM)

| Area de usinagem com ferramenta direta L=100 da extremidade de mandril e com ferramentas L=60 na transmissão angular com 2 saída |

|---|

| Eixo X (FMC 470) | só cara superior | mm | 7160 |

| Eixo X (FMC 470) | cara superior + pontas | mm | 7000 |

| Eixo X (FMC 440) | só cara superior | mm | 4160 |

| Eixo X (FMC 440) | cara superior + pontas | mm | 4000 |

| Eixos Y e Z | com tampas das morsas rebaixadas | mm | 300 x 270 |

| Eixos Y e Z | usinagem em 3 caras do perfil | mm | 250 x 270 |

| Eixos A | -15° ÷ +195° |

| Carateristicas dinamicas |

|---|

| Eixo X | Velocidade | m/min | 100 |

| Eixo Y |

Velocidade | m/min | 66 |

| Eixo Z | Velocidade | m/min | 38 |

| Eixo A | Velocidade | °/min | 9600 |

| Eixos X | Aceleração | m/s² | 3.2 |

| Eixos Y | Aceleração | m/s² | 2 |

| Posicionamento e blocagem de perfil |

|---|

| Morsas com eixo X de posicionamento automático ao longo do eixo X (longitudinal) na vertical com o montante |

n | 4 padrão |

| Numero maximo de morsas (FMC 470) | 10 | |

| Numero maximo de morsas (FMC 440) | 8 | |

| Transformação morsas padrão em morsas com posicionamento independente | opcional | |

| Par de morsas com posicionamento ao longo do eixo X (longitudinal) na vertical com o parante | opção | |

| Par de morsas com posicionamento independente | opção | |

| Batente fixo e automaticamente reclinavel | n | 1 padrão + 1 opção |

| Par de batentes móveis independentes motorizados para usinagem de peças múltiplas | opcional | |

| Multi-peça em Y | opção | |

| Ajuste automático da pressão de morsas | opção | |

| Usinagem de pêndulo + segundo X-FLOW + batedeira pneumática do perfil do lado direito | opção | |

| Usinagem de perfis superdimensionados + túnel de proteção | opção | |

| Dispositivo de medição de comprimento de perfil | opção |

| Eletromandril |

|---|

| Eletromandril 7 kW 20.000 rpm | padrão |

| Eletromandril 11 kW 24.000 rpm | opção |

| Modulo SW para roscamento rígido | opcional |

| Esfriamento | Liquido |

| Acoplamento de ferramenta | HSK – F63 |

| Lubrificação organicas mecanicas |

|---|

| Lubrificação automatica dos patines das guias lineais e das caracois dos parafusos de esferas | padrão |

| Armazem de ferramentas |

|---|

| Armazem de ferramentas 9 posições no cabeçote móvel | de serie | |

| Armazem de ferramentas 8 posições fixado no basamento | mm | opçional |

| Diâmetro máximo do disco de corte no armazem (no agregado) | mm | 230 |

| Diâmetro máximo do disco de corte no armazem (horizontal) | mm | 250 |

| Comprimento máximo da ferramenta no armazém | 180 | |

| Dispositivo de medição de comprimento da ferramenta | opção |

| Lubrificação da ferramenta |

|---|

| Lubrificação mínima | padrão | ||

| Lubrorefrigeração mínima (emulsão de água e óleo) + tanque de emulsão | opção | ||

| Sistema de lubrificação adicional dedicado ao Flowdrill | opção | ||

| X-FLOW (orientação automática dos bicos de lubrificação) | 1 padrão + 1 opção (PATENTE FOM) |

||

| 2 bicos integrados na cabeça | padrão |

| Estrutura base otimizada para coleta de cavacos e sucata | PATENTE FOM |

| Cavacos e sucatas coletadas na base | padrão |

| Correia metálica para evacuação dos cavacos | opcional |

| Carenagem integral (teto) | opção |

| Extrator de fumaça | opção |

| Botoneira de controle com fio | de série |

| Processador |

intel i7 |

| Console de comando ajustável | padrão |

| 21,5” screen | padrão |

| Logotipo luminoso do FOM indicando o status da máquina | padrão |

| Portas USB | 1 plancia + 2 nel PC |

| SSD | 128GB |

| Memória | 8GB |

| Leitor óptico sem fio para códigos de barras | opção |

| Software | Windows 10 – FST CAM 4 |

| Lola pronto | padrão |

- Custo adicional para fonte de alimentação especial com transformador

- Custo adicional para a versão elétrica UL-CSA

- Custo adicional para refrigeração do gabinete elétrico

- Sobretaxa para certificação EAC (Conformidade Eurasiana)

- Tampões de morsas rebaixadas

- Trabalho mono ilha 2 peças:

- Segundo X-FLOW

- Batente fixo pneumático direito

- No Break, anti-desligamento do PC em caso de falha de energia

- SW para importação de dados de acordo com o protocolo FOM

- Software de importação de dados para dados de acordo com o protocolo FOM

- Driver de conversão de dados

- Licença para usar o programa FST CAM 4 para escritório

- Licença adicional para o programa FST CAM 4 para escritório

- FST SOLID de 3/4 eixos – Módulo de reconhecimento de usinagem a partir de um arquivo tridimensional de etapa

- Licença de software adicional FST SOLID (centro de usinagem CNC de 3/4 eixos)

- Licença para o programa FST STATISTICS C4

- Módulo de cálculo de tempo de licença de uso do programa ”Clock” para FST CAM 4

- Módulo 2D custom milling para FST CAM 4

- Módulo 3D custom milling para FST CAM 4

- TIPO DE CONJUNTO DE FERRAMENTA A1/HSK F63:

N° 1 fresadora de sulco simples Ø 5 L = 50 mm (HZ-43794)

N° 1 fresadora de sulco simples Ø 8 L = 63 mm (HZ-43796)

N° 1 fresadora de sulco simples Ø 10 L = 72 mm (HZ-43795)

Nº 3 porta-pinças H=70 HSK F63 (DR-714245)

N° 1 pinça Ø 9/10 ER 32 (DR-75901)

N° 1 pinça Ø 7/8 ER 32 (DR-75899)

N° 1 pinça Ø 4/5 ER 32 (DR-75896) - TIPO DE CONJUNTO DE FERRAMENTAS A2/HSK F63:

N° 1 fresadora de sulco simples Ø 8 L=63 mm (HZ-43796)

N° 1 fresadora de sulco simples Ø 10 L=72 mm (HZ-43795)

N° 1 broca hss de sulco simples Ø 3 L=61 mm (HZ-76292)

N° 1 fresadora de sulco simples Ø 6 L=60 mm (HZ-43792)

N° 1 fresadora de sulco duplo Ø 10 L=110 mm (HZ302415)

N° 1 broca hss de diam duplo Ø 12/6 L=83 mm (HZ-39024)

N° 6 porta-pinças H=70 HSK F63 (DR-714245)

N° 1 pinça Ø 2/3 ER 32 (DR-75894)

N° 1 pinça Ø 5/6 ER 32 (DR-75897)

N° 1 pinça Ø 7/8 ER 32 (DR-75899)

N° 3 pinças Ø 9/10 ER 32 (DR-75901) - TIPO DE CONJUNTO DE FERRAMENTA A3/HSK F63:

N° 1 broca HSS de sulco simples Ø 3,2 L=57 mm (HZ-78782)

N° 1 fresadora de sulco simples Ø 5 L=50 mm (HZ-43794)

N° 1 fresadora de sulco simples Ø 6 L=60 mm (HZ-43792)

N° 1 fresadora de sulco simples Ø 8 L=63 mm (HZ-43796)

N° 1 fresadora de sulco simples Ø 10 L=72 mm (HZ-43795)

N° 1 fresadora de sulco duplo Ø 10 L=110 mm (HZ302415)

N° 1 fresadora de diam. duplo Ø 12/6 L=83 mm (HZ-39024)

N° 1 fresadora de sulco simples Ø 14 L=100 mm (HZ-45257)

N° 8 porta-pinças H=67 (DR-24635)

N° 1 pinça Ø 3/4 ER 32 (DR-75895)

N° 1 pinça Ø 4/5 ER 32 (DR-75896)

N° 1 pinça Ø 5/6 ER 32 (DR-75897)

N° 1 pinça Ø 7/8 ER 32 (DR-75899)

N° 3 pinças Ø 9/10 ER 32 (DR-75901)

N° 1 pinça Ø13/14 ER 32 (DR-76047) - Agregado angular a 90° com duas saídas

- Flange de conexão ao mandril

- Agregado angular para disco vertical

- Disco Ø 230 mm

- Flange de conexão ao mandril

- Cone de montagem do disco de corte

- Disco Ø 250 mm

- Manuseio de máquinas para contêiner

- Kit de levantamento para ponte rolante